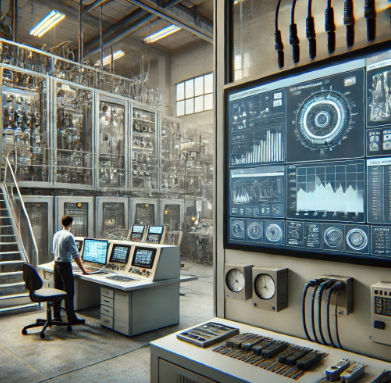

HMI adalah antarmuka yang memungkinkan operator atau pengguna berinteraksi langsung dengan mesin atau sistem kontrol industri. Sedangkan PLC adalah perangkat kontrol industri yang dirancang untuk melakukan kontrol otomatis pada mesin atau proses.

Peran HMI

1. HMI menampilkan data real-time dari mesin dan sistem, memungkinkan operator untuk memantau status operasi, seperti suhu, tekanan, dan kecepatan

2. Operator dapat menggunakan HMI untuk mengatur parameter sistem, melakukan penyesuaian, dan memulai atau menghentikan proses.

3. Menyajikan informasi dalam bentuk grafik atau tampilan visual, yang membantu operator memahami kondisi sistem secara cepat dan mudah.

4. Memberikan notifikasi atau alarm jika ada kondisi yang memerlukan perhatian, seperti kerusakan atau kegagalan sistem.

Peran PLC

1. PLC menjalankan logika yang telah diprogram (seperti logika if-then) untuk mengontrol berbagai komponen mesin atau sistem, seperti motor, sensor, dan aktuator.

2. PLC sangat andal dalam lingkungan yang keras dan penuh gangguan seperti pabrik, karena tahan terhadap getaran, suhu ekstrem, dan kondisi lainnya.

3. Mampu menerima input dari sensor atau perangkat lain dan mengontrol output berdasarkan program yang ditetapkan.

4. Dapat diprogram ulang untuk memenuhi kebutuhan yang berubah, sehingga sangat berguna dalam industri yang berkembang.

Manfaat Integrasi HMI dan PLC

1. Meningkatkan Efisiensi Operasional

- HMI memungkinkan operator untuk memantau dan mengendalikan sistem secara real-time, sehingga mempercepat pengambilan keputusan saat ada perubahan kondisi atau masalah.

- PLC mengotomatiskan proses yang kompleks, mengurangi waktu yang diperlukan untuk menjalankan tugas manual dan meningkatkan produktivitas.

2. Penghematan Biaya

- Integrasi HMI dan PLC dapat mengurangi kebutuhan akan kontrol manual, sehingga menghemat biaya tenaga kerja.

- Pendeteksian masalah lebih dini memungkinkan perbaikan segera sebelum menjadi kerusakan besar, sehingga dapat mengurangi biaya perawatan dan downtime.

3. Pemantauan dan Pengendalian Real-time

- HMI memberikan visualisasi data secara real-time dari sistem yang dikontrol oleh PLC, sehingga operator dapat melihat status proses, melakukan penyesuaian, dan mengawasi parameter penting seperti suhu, tekanan, dan aliran.

- Fitur notifikasi atau alarm pada HMI membantu operator mengenali masalah dengan cepat dan tepat.

4. Kemudahan Penggunaan dan Interaksi

- Antarmuka yang intuitif pada HMI membuatnya mudah digunakan oleh operator dengan berbagai tingkat keahlian. Operator bisa mengoperasikan dan mengontrol mesin melalui layar sentuh atau panel HMI tanpa harus memiliki keahlian teknis mendalam.

- HMI juga memungkinkan akses langsung ke pengaturan sistem, sehingga mengurangi kompleksitas saat melakukan penyesuaian.

5. Keamanan Operasional

- Integrasi HMI dan PLC meningkatkan keamanan operasional karena operator dapat mengawasi sistem secara konstan, mendapatkan peringatan dini ketika ada kondisi yang tidak aman, dan mengambil tindakan pencegahan.

- HMI dapat dilengkapi dengan sistem login dan otorisasi pengguna, sehingga hanya personel terlatih yang dapat mengakses pengaturan tertentu.

6. Data Logging dan Analisis

- HMI dapat merekam data dari sistem yang dikontrol oleh PLC, memungkinkan analisis historis terhadap kinerja mesin dan proses.

- Data ini dapat digunakan untuk pengembangan strategi perawatan prediktif, identifikasi pola kegagalan, dan optimalisasi proses di masa depan.

7. Fleksibilitas dan Skalabilitas

- Integrasi HMI dan PLC memudahkan perubahan konfigurasi, sehingga perusahaan dapat menyesuaikan sistem sesuai kebutuhan baru tanpa harus mengganti seluruh perangkat.

- PLC dapat diprogram ulang untuk mengubah fungsi atau menambah proses, sedangkan HMI bisa disesuaikan untuk menampilkan informasi atau kontrol tambahan sesuai perubahan proses.

8. Mengurangi Risiko Kesalahan Operasional

- Dengan visualisasi data yang jelas dan kontrol yang lebih terstruktur melalui HMI, risiko kesalahan manusia menjadi lebih rendah.

- Fungsi alarm dan pemberitahuan pada HMI memungkinkan operator segera mengetahui adanya kondisi tidak normal, sehingga bisa dilakukan tindakan perbaikan segera.

Jenis HMI

1. HMI Berbasis Layar Sentuh

HMI berbasis layar sentuh adalah antarmuka yang memungkinkan operator untuk berinteraksi langsung dengan sistem melalui layar yang sensitif terhadap sentuhan, memberikan kemudahan dan pengalaman yang intuitif. Fitur utama dari HMI jenis ini adalah menampilkan bentuk grafik dan visual interaktif, memungkinkan navigasi melalui sentuhan dan memudahkan akses ke kontrol sistem. HMI berbasis layar sentuh dapat mengurangi kebutuhanm tombol fisik, mudah digunakan bahkan oleh operator yang tidak memiliki keterampilan teknis tinggi serta memberikan akses cepat ke informasi dan pengaturan. Contoh penggunaan antarmuka ini adalah digunakan pada mesin manufaktur, peralatan kontrol produksi dan panel kontrol di lantai pabrik.

2. HMI Berbasis Web

HMI berbasis web memungkinkan operator untuk mengakses dan mengontrol sistem melalui browser internet, sehingga fleksibel dan dapat diakses dari mana saja asalkan ada koneksi jaringan. Fitur utama yang dimiliki adalah antarmuka berbasis HTML yang dapat diakses dari perangkat apa pun yang mendukung browser seperti komputer, tablet atau smartphone dengan antarmuka yang responsif. HMI jenis ini dapat meningkatkan aksesibilitas karena pengguna dapat memantau dan mengontrol proses dari lokasi jarak jauh. Lebih hemat biaya karena tidak memerlukan perangkat keras khusus, hanya koneksi internet. Contoh penggunaannnya pada sistem pemantauan yang terpusat, pabrik yang tersebar di beberapa lokasi, atau sistem kontrol terdistribusi.

3. HMI Berbasis Perangkat Mobile

HMI berbasis perangkat mobile memungkinkan operator menggunakan perangkat seluler seperti smartphone atau tablet untuk mengontrol dan memantau sistem. Ini adalah solusi modern yang memberikan fleksibilitas tinggi dalam mengakses informasi. Fitur utamanya adalah aplikasi seluler atau antarmuka web yang dioptimalkan untuk perangkat mobile, dengan tampilan yang disesuaikan untuk layar kecil dan fungsi kontrol yang disederhanakan. HMI berbasis perangkat mobile ini memungkinkan akses cepat dari mana saja, cocok untuk industri yang membutuhkan mobilitas tinggi. Meningkatkan responsivitas operator terhadap kondisi darurat atau peringatan. Contoh penggunaannya pada industri yang membutuhkan pengawasan lapangan seperti minyak dan gas, pertambangan atau layanan utilitas.

4. PC-Based HMI (HMI Berbasis PC)

PC-Based HMI (HMI Berbasis PC) menggunakan komputer pribadi (PC) sebagai antarmuka utama, biasanya dengan perangkat lunak HMI yang diinstal di dalamnya. Fitur utama yang dimiliki adalah menggunakan perangkat lunak yang kompleks dan lengkap, memberikan akses ke data, analisis dan kontrol yang lebih rinci serta dapat terhubung langsung ke PLC atau SCADA. HMI jenis ini mendukung integrasi dengan sistem lain seperti Supervisory Control and Data Acquisition (SCADA) atau sistem ERP, sehingga ideal untuk proses yang memerlukan data dalam jumlah besar. Contoh penggunaannya pada pabrik manufaktur besar, fasilitas pengolahan air, atau industri energi dimana diperlukan pemantauan dan kontrol mendalam.

5. Panel HMI Standalone

Panel HMI standalone adalah perangkat HMI mandiri yang dirancang untuk tugas spesifik dan sering kali dilengkapi dengan tombol fisik selain layar sentuh. Tampilan sederhana dan intuitif dengan fungsi dasar seperti monitoring dan kontrol sistem spesifik. Biasanya dilengkapi dengan alarm dan beberapa tombol kontrol fisik. HMI jenis ini mudah dipasang, lebih tahan terhadap kondisi lingkungan yang berat dan cocok untuk aplikasi di mana fungsi kontrol sederhana sudah cukup. Contoh penggunaannya pada mesin manufaktur yang hanya memerlukan kontrol dasar, atau perangkat yang ditempatkan di lingkungan menantang seperti di luar ruangan atau lingkungan industri berat.

6. Integrated HMI dalam Sistem SCADA

HMI terintegrasi dalam Supervisory Control and Data Acquisition (SCADA) adalah antarmuka yang sering digunakan dalam sistem SCADA untuk pengendalian dan pengawasan proses industri secara menyeluruh. Fitur utamanya menghubungkan berbagai HMI dalam satu jaringan untuk memberikan visualisasi, analisis dan kontrol terpusat terhadap seluruh proses industri. HMI jenis ini memungkinkan monitoring dan kontrol pada skala besar, cocok untuk operasi multi-lokasi dengan banyak perangkat yang memerlukan pemantauan terpusat. Contoh penggunaannya pada sektor energi, distribusi air dan manufaktur yang tersebar luas.

Jenis PLC dan Kemampuan Pemrogramannya

1. Modular PLC

Modular PLC adalah jenis PLC yang terdiri dari beberapa modul terpisah yang dapat ditambahkan atau dilepas sesuai kebutuhan. Modular PLC memberikan fleksibilitas tinggi dan cocok untuk aplikasi yang memerlukan banyak input/output (I/O) atau fitur tambahan.

Kemampuan Pemrograman

- Memungkinkan pemrograman logika yang kompleks dengan fungsi-fungsi seperti loop kontrol, penghitungan, pemrosesan sinyal, dan komunikasi jaringan.

- Dapat diprogram menggunakan berbagai bahasa pemrograman, seperti Ladder Logic, Function Block Diagram (FBD), dan Structured Text (ST).

- Mendukung fungsi SCADA, HMI, dan komunikasi jaringan industri (MODBUS, PROFIBUS, Ethernet/IP).

Contoh Penggunaan: Pabrik besar, sistem manufaktur yang kompleks, industri energi, dan fasilitas pengolahan air.

2. Compact PLC atau PLC All-in-One

Compact PLC, atau dikenal juga sebagai PLC all-in-one, adalah PLC dengan semua fungsi yang dibutuhkan (seperti CPU, I/O, dan power supply) dalam satu unit kompak. PLC jenis ini sering kali lebih murah dan mudah dipasang dibandingkan modular PLC, tetapi memiliki keterbatasan pada kapasitas I/O dan kemampuan ekspansi.

Kemampuan Pemrograman

- Biasanya mendukung pemrograman dasar dengan Ladder Logic dan Function Block Diagram.

- Kompatibel dengan komunikasi dasar seperti RS232 atau RS485, dan beberapa model mendukung Ethernet.

- Ideal untuk tugas otomatisasi yang tidak terlalu kompleks, seperti pengaturan motor atau kontrol suhu.

- Contoh Penggunaan: Mesin sederhana, peralatan manufaktur skala kecil, sistem HVAC, dan aplikasi dengan kebutuhan kontrol sederhana.

3. Nano atau Micro PLC

Nano atau Micro PLC adalah jenis PLC yang paling kecil dan dirancang untuk aplikasi sederhana dengan jumlah I/O yang terbatas. PLC ini sangat hemat biaya dan sering kali digunakan di industri yang membutuhkan otomasi skala kecil.

Kemampuan Pemrograman

- Biasanya mendukung Ladder Logic dan Function Block Diagram.

- Memiliki kemampuan komunikasi terbatas, tetapi beberapa model mendukung komunikasi serial atau Ethernet dasar.

- Pemrograman relatif sederhana dan lebih terfokus pada kontrol on/off atau logika sederhana.

- Contoh Penggunaan: Mesin kecil, pengaturan pencahayaan otomatis, sistem alarm, dan aplikasi rumah pintar.

4. Safety PLC

Safety PLC adalah PLC khusus yang dirancang untuk aplikasi dengan persyaratan keselamatan yang tinggi, seperti di industri otomotif, energi, atau manufaktur bahan kimia. PLC ini memenuhi standar keselamatan internasional dan biasanya dilengkapi fitur redundansi untuk memastikan sistem tetap berfungsi meskipun terjadi kegagalan komponen.

Kemampuan Pemrograman

- Mendukung pemrograman khusus yang berkaitan dengan keselamatan, seperti fungsi fail-safe dan redundansi.

- Menggunakan bahasa pemrograman yang lebih kompleks dengan validasi keamanan tambahan, seperti Ladder Logic dan FBD yang telah disertifikasi untuk aplikasi safety.

- Mendukung protokol keselamatan seperti PROFIsafe atau CIP Safety.

- Contoh Penggunaan: Industri dengan risiko tinggi seperti minyak dan gas, pembangkit listrik, sistem transportasi umum, dan manufaktur bahan berbahaya.

5. Distributed PLC atau Remote I/O PLC

Distributed PLC adalah PLC yang memungkinkan kontrol tersebar dengan I/O yang dipasang di lokasi berbeda tetapi dikontrol oleh satu unit CPU pusat. Jenis PLC ini ideal untuk aplikasi yang tersebar di area luas atau dengan komponen yang terdistribusi.

Kemampuan Pemrograman

- Mendukung pemrograman yang memungkinkan komunikasi dan kontrol jarak jauh, baik melalui jaringan industri maupun protokol komunikasi.

- Bisa diprogram dengan Ladder Logic, Function Block Diagram, dan memiliki fungsi untuk kontrol terdistribusi.

- Memungkinkan integrasi dengan SCADA atau sistem HMI untuk pengawasan dan kontrol terpusat.

- Contoh Penggunaan: Sistem pemompaan dan distribusi air, pabrik yang tersebar, jaringan distribusi listrik, dan industri yang membutuhkan pengawasan terpusat tetapi operasi yang tersebar.

Komponen dan Arsitektur Integrasi HMI dengan PLC

- Hardware dan Komponen Pendukung

Jelaskan komponen utama dalam sistem integrasi seperti HMI panel, PLC unit, jaringan komunikasi, dan sensor.

- Protokol Komunikasi yang Digunakan

Protokol seperti Modbus, Ethernet/IP, dan Profibus. Keunggulan masing-masing protokol dan bagaimana memilih yang paling sesuai.

- Arsitektur Sistem HMI-PLC

Struktur umum dari sistem yang menghubungkan HMI dengan PLC, termasuk penggunaan gateway atau router untuk akses jarak jauh.

Langkah - langkah Mengintegrasikan HMI dengan PLC

- Pastikan bahwa HMI dan PLC kompatibel dan berada dalam jaringan yang sama.

- Setting dasar di PLC untuk menerima sinyal dari HMI, termasuk parameter komunikasi.

- Setting HMI untuk membaca dan menulis data dari/ke PLC, konfigurasi user interface dan mengatur variabel penting.

- Lakukan uji coba sistem untuk memastikan bahwa komunikasi dan pengawasan berjalan sesuai harapan.

Teknologi dan Protokol Komunikasi untuk Kontrol Jarak Jauh

- Modbus TCP/IP dan OPC UA

Protokol umum dalam komunikasi jarak jauh dengan PLC.

- Remote Access dengan VPN dan Cloud

Menghubungkan HMI dan PLC ke cloud untuk pengawasan jarak jauh, melibatkan Virtual Private Network (VPN) untuk keamanan.

- Peran IoT dalam Integrasi Jarak Jauh

Bagaimana IoT meningkatkan kapabilitas integrasi ini melalui koneksi real-time dan dashboard monitoring.

Siap Untuk Membuat Proyek Impianmu Menjadi Kenyataan?

Klik di sini untuk chat langsung via WhatsApp dan dapatkan dukungan langsung dari tim ahli kami!

.png)

No comments:

Post a Comment